Les techniques d’impression 3D ne cessent de progresser et permettent de plus en plus de possibilités. Les prouesses de l’impression 3D pourront révolutionner plusieurs secteurs, comme celui de la médecine ou de l’architecture. Pour ce faire, de nombreuses solutions existent. FDM, SLS, SLA… Le Daily Geek Show vous explique tout sur les différentes technologies d’impression 3D et leurs usages.

L’impression 3D est sur le point de révolutionner notre quotidien ! Apprenez-en plus sur les différentes technologies de l’impression 3D et leurs usages.

FDM – Fabrication par dépôt de filament fondu

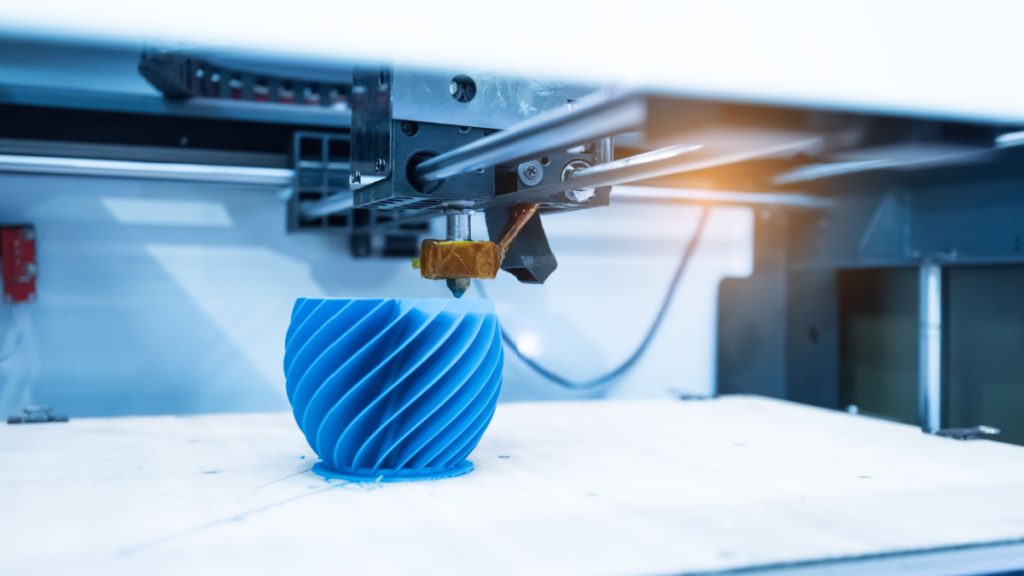

La FDM (Fused Deposition Modeling) est une méthode qui a été créée en 1989 par Scott Crump, ingénieur en mécanique américain et fondateur de Stratasys. Cette technologie d’extrusion de filament est le type d’impression 3D idéal pour les budgets les plus modestes.

Son principe de fonctionnement est plutôt simple : du filament, déroulé petit à petit d’une bobine, alimente une extrudeuse. Celle-ci fait fondre le plastique et l’extrude à travers une buse fine. Les filaments ont généralement un diamètre de 1,75 mm ou 2,85 mm, et le diamètre standard des buses est de 0,4 mm. L’extrudeuse et la buse constituent la tête d’impression. Elle se déplace le long du plateau d’impression pour dessiner la première couche, puis se surélève légèrement pour dessiner les suivantes.

Cette technologie est aussi particulièrement utile dans des secteurs tels que l’automobile et l’aérospatiale.

SLA – Stéréolithographie

Des scientifiques français et américains ont inventé la stéréolithographie (SLA) au début des années 1980.

Une résine liquide photosensible est versée dans une cuve, où une source de lumière UV est dirigée vers la résine pour la polymériser de manière sélective. La lumière UV polymérise la résine couche par couche jusqu’à ce que l’objet final soit complet. En stéréolithographie, l’épaisseur de chaque couche est généralement d’environ 50 µm (soit l’épaisseur d’un cheveu humain) mais elle peut aller jusqu’à 10 µm. En général, plus les couches sont fines, meilleure est la qualité de l’impression, mais aussi plus longs sont les temps d’impression.

Ce type d’impression 3D est idéal pour la fabrication de bijoux élaborés ou d’implants dentaires.

SLS – Frittage de poudre

Carl Deckard, étudiant en génie mécanique à l’université du Texas dans les années 1980, a mis au point le premier système SLS avec son professeur, Joe Beaman.

Ici, un laser à haute puissance dessine chaque couche dans un lit de poudre, généralement du nylon. Le laser fritte les particules de poudre pour les agglomérer et ainsi former des structures solides. Lorsqu’une couche est terminée, le plateau d’impression s’abaisse et de la poudre est à nouveau répandue sur la couche précédente. Cette technologie est très précise, l’épaisseur des couches étant comprise entre 50 et 200 microns.

Cette technologie produit très peu de déchets. La poudre non fusionnée peut être réutilisée par la suite. L’impression 3D SLS est notamment utilisée dans les domaines de l’automobile et de l’aérospatiale.

MJF – Multi Jet Fusion

Le Multi Jet Fusion (MJF) est l’un des procédés de fabrication les plus récents sur le marché. En 2016, Hewlett-Packard a développé le MJF. Selon HP, cette technique est plus rapide, moins chère et produit des pièces plus fonctionnelles que les technologies concurrentes.

Comme le SLS, le MJF est une technologie de fusion sur lit de poudre. Grâce à une source de chaleur, elle fusionne des particules au sein d’un lit de poudre thermoplastique. À la différence du SLS, le MJF n’utilise pas de laser. Il fait appel à une source d’énergie infrarouge associée à un agent de fusion.

Les pièces imprimées en 3D avec cette méthode sont très solides et résistantes aux températures modérément élevées. On peut utiliser le MJF pour produire par exemple des boîtiers de moteur, soufflets, gabarits…

L’impression 3D fait l’objet d’expérimentations toujours plus révolutionnaires

Les prouesses de l’impression 3D ne finiront pas de nous étonner. En phase de démocratisation, l’impression 3D fait l’objet d’expérimentations toujours plus révolutionnaires et repousse sans cesse les possibilités de création… Ce qui est sûr, c’est qu’elle ouvre de nouvelles perspectives dans le domaine de la médecine, par exemple, et pour la construction de logements, et repousse toujours les limites de l’innovation. L’impression 3D a déjà permis de nombreuses prouesses : la création d’habitations, de robots et même d’organes fonctionnels.