En exploitant des déchets biologiques issus de la culture du manioc, des scientifiques ont créé un superlubrifiant éliminant pratiquement tout frottement pour les pièces métalliques mobiles, avec des implications majeures pour de nombreux secteurs.

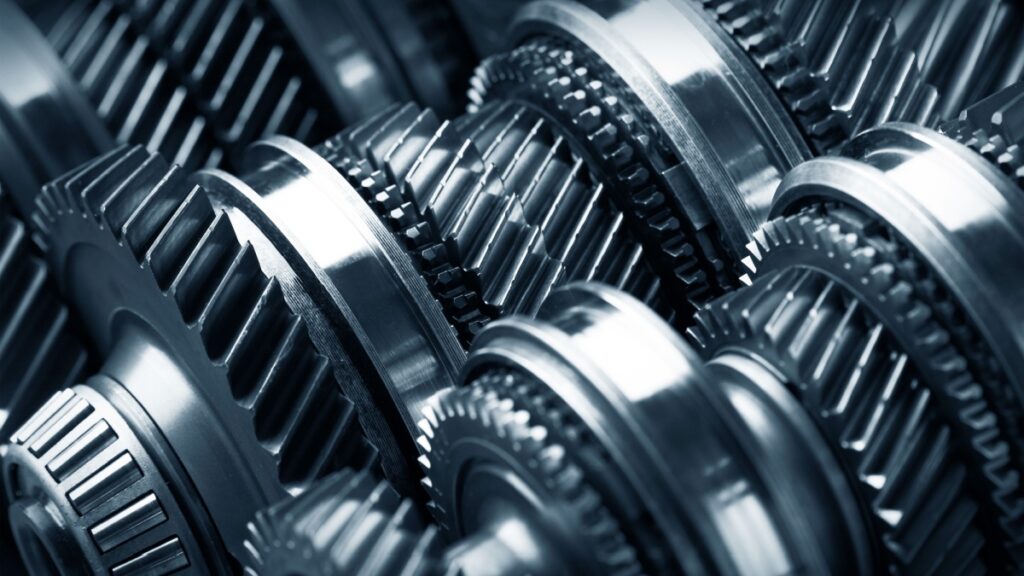

Des coûts faramineux

On estime que le frottement est responsable de la consommation d’environ un cinquième de toute l’énergie générée chaque année dans le monde, que l’usure en résultant induit des coûts de maintenance et de remplacement correspondant à 1 à 4 % du PIB cumulé des pays industrialisés, et qu’environ 30 % du carburant consommé par les véhicules particuliers sert à le surmonter.

Dans le cadre de travaux publiés dans la revue Applied Materials Today, des chercheurs de l’université d’État de New York ont développé un revêtement prometteur, permettant un frottement quasi nul entre deux matériaux secs en mouvement et en contact l’un avec l’autre.

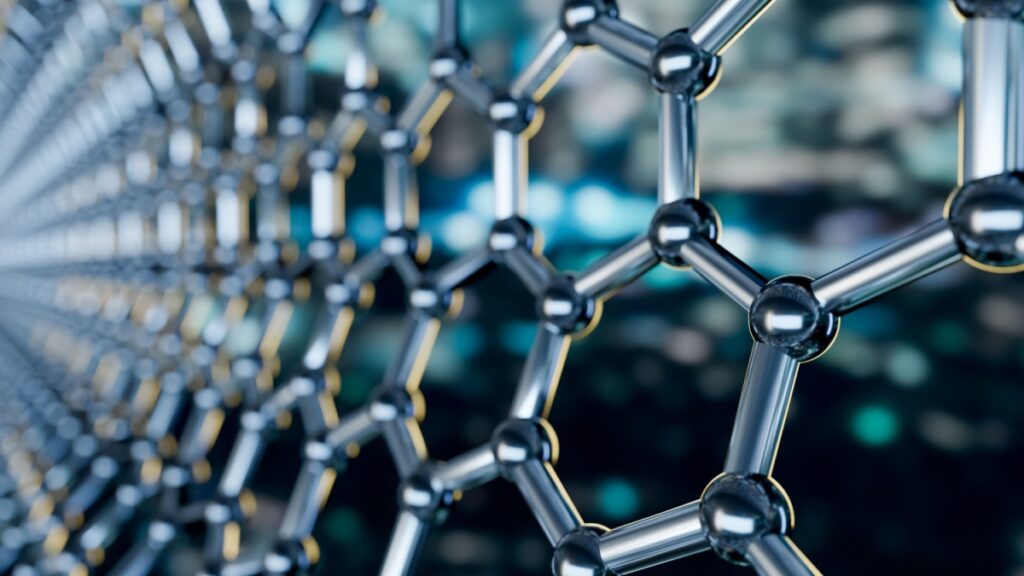

Selon l’équipe, il s’agit de la première démonstration de la « superlubricité » macroscopique, qui n’avait jusqu’à présent été observée qu’à l’échelle nanométrique.

Superlubricité macroscopique

Pour y parvenir, les chercheurs ont appliqué du carbone dérivé de plants de manioc sur des surfaces métalliques via un processus de traitement à haute température et faible coût. Une fois lié au métal, le revêtement, présentant une empreinte similaire au graphène (constitué d’une seule couche d’atomes de carbone), remplissait les rainures causées par l’usure et protégeait efficacement le métal sous-jacent.

Lors d’essais, son application sur des substrats en acier et en nickel a permis d’obtenir un état pratiquement sans frottement pendant environ 150 000 cycles d’utilisation.

« Ces travaux ont des implications potentielles pour de nombreuses industries, du secteur biomédical à celui de l’énergie », estime Asumadu. « Une telle approche pourrait contribuer à prolonger la durée de vie des pièces de machines, et à réduire les coûts de maintenance et de remplacement, pour un avenir industriel plus durable. »

Peut-être est-ce pour ça que BM met du graphène dans son huile moteur, qui a par ailleurs l’un des meilleurs coefficient de friction qui existe parmi les huiles moteurs…